بیشتر قطعات مختلف سازه ها در صنعت از طریق فرایندهایی مانند جوشکاری، آهنگری، ریخته گری و… ساخته می شوند. فرایند جوشکاری یکی از ضروری ترین فرایندهای صنعت ساخت و ساز است.

برخی از فرایندهای عملیات حرارتی یا مکانیکی در قطعه ها تنشهای داخلی ایجاد میکنند که این امر میتواند مخرب باشد و بر عملکرد این قطعهها اثر نامطلوب گذارد. تنشهای داخلی حاصل ممکن است، منجر به تاب برداشتن، ترک خوردن و یا شکست قطعهها در تنشهای بسیار کمتر از سطح تنش طراحی شده برای آنها شوند. از جمله منابع تنشهای داخلی عبارتاند از:

- غیر یکنواخت سرد شدن نقاط مختلف قطعه در ضمن کاهش دما از ناحیه آستنیت

- ماشین کاری و کار سرد

- جوشکاری

عملیات حرارتی به طور کلی به معنی افزایش یا کاهش کنترل شده دمای فلزات به منظور رسیدن به ویژگی های مکانیکی و ریزساختاری مورد نظر بدون تغییر در شکل قطعه است.

برای حذف یا کاهش تنشهای باقیمانده از عملیات قبلی، قطعههای مورد نظر را برای زمان مشخص در دمایی زیر دمای بحرانی Ac1 حرارت میدهند. زمان حرارتدهی بستگی به ابعاد قطعه و دمای تنش گیری دارد. به منظور جلوگیری از ایجاد تنشهای حرارتی جدید و همچنین احتمال شکسته شدن یا تاب برداشتن، حرارت دادن به دمای تنش گیری و سرد کردن از آن دما باید خیلی آهسته و براساس استاندارد انجام شود. توجه به هندسه قطعه نیز ضروری است و در برخی موارد برای جلوگیری از تاب برداشتن نیاز به اجرای ساپورت کشی و تقویت سازه است. هدف از عملیات تنش گیری این نیست که تغییرات عمده ای در خواص مکانیکی قطعه ایجاد شود بلکه رفع تنش تنها توسط سازوکارهای بازیابی انجام می گیرد.

عملیات حرارتی بعد از جوشکاری

در این میان تنش زدایی بعد از جوشکاری (PWHT) به دلیل الزامات مشخص شده برای مخازن تحت فشار و همچنین کدهای پایپینگ از اهمیت زیادی برخوردار است. PWHT مخفف کلمه Post Weld Heat Treatmrnt است که به معنی عملیات حرارتی بعد از جوشکاری است.

PWHT بیشتر به دلیل تنشهای باقیمانده و تغییرات ریزساختاری که پس از اتمام جوشکاری رخ میدهد، اهمیت دارد. در طول جوشکاری ناحیه جوش که به حالت مذاب در آمده است، در ضمن انجماد منقبض می شود. از آنجایی که فلز پایه سرد است و انعطاف پذیری کمی دارد (در مقایسه با فلز ناحیه جوش که در دمای بالاتری قرار دارد) در برابر تغییر شکل ناشی از انقباض ناحیه جوش مقاومت میکند و ناحیه جوش تا حدودی نواحی کناری آن را تحت تنش کششی قرار می دهد. برای مواد ضخیمتر ، این تنشها میتوانند به سطح غیر قابل قبولی برسند و از تنشهای طراحی فراتر روند. بنابر این توصیه میشود که در صورت امکان قطعههای جوشکاری شده تنش گیری شوند. علاوه بر تنشهای باقیمانده ، تغییرات ریزساختاری به دلیل دمای بالا ناشی از فرآیند جوشکاری رخ میدهد. این تغییرات میتواند سختی مواد را افزایش داده و مقاومت و انعطاف پذیری را کاهش دهد. استفاده از PWHT (عملیات حرارتی بعد از جوشکاری) میتواند به کاهش سطح سختی کمک کند و مقاومت و انعطاف پذیری را تا سطح قابل قبول برای طراحی بهبود بخشد.

عملیات حرارتی تنش زدایی به دو شکل قابل انجام است:

- تنش زدایی کلی

در این روش کل قطعه در درون کوره صنعتی در بازه زمانی معینی معینی حرارت داده می شود. سپس قطعه حرارت دیده را تحت شرایط کنترل شده خنک می کنند. عملیات حرارتی تنش زدایی کلی برای قطعات کوچک تا مخازن و تجهیزات سنگین و حجیم به دو صورت استفاده از کوره های ثابت و موقت قابل اجرا است.

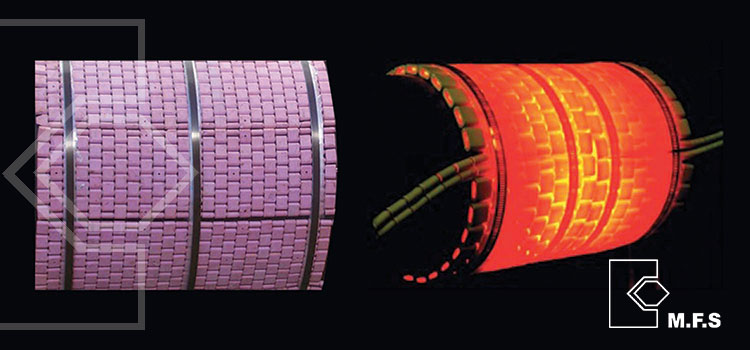

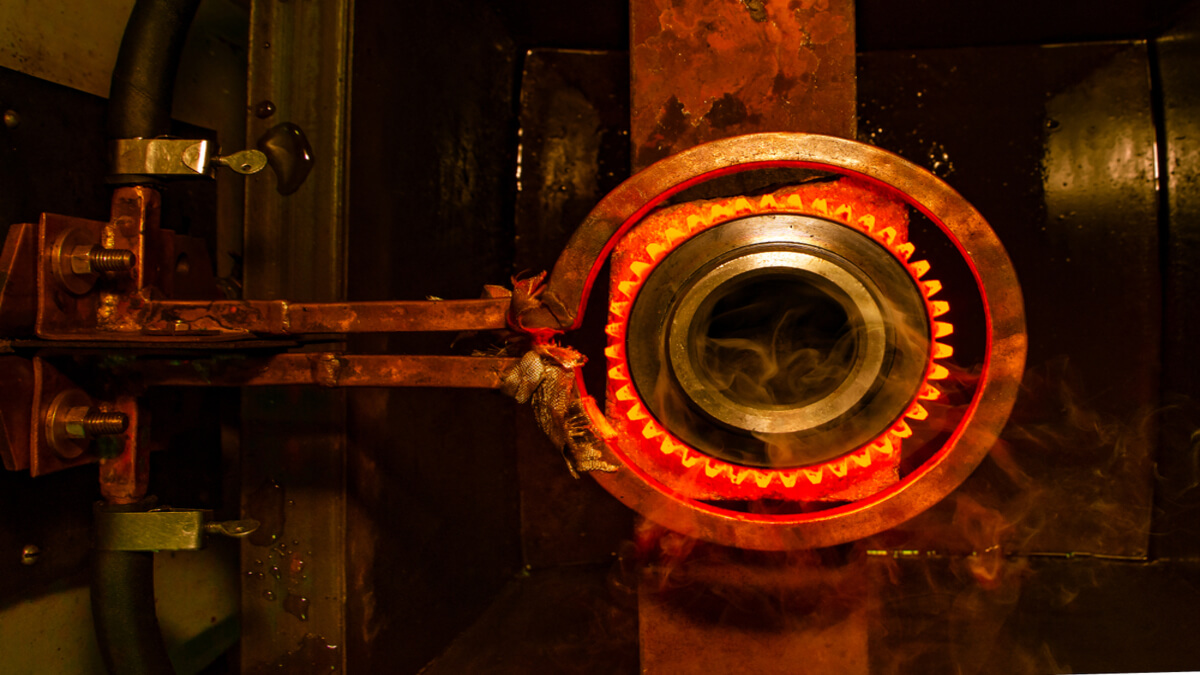

- تنش زدایی موضعی

در این فرایند بیشتر برای خطوط لوله کاربرد دارد. در این روش تنش زدایی به وسیله المنت های سرامیکی و تنها برروی منطقه جوش و ناحیه HAZ انجام می گیرد.

زمان مناسب برای عملیات حرارتی بعد از جوشکاری (PWHT)

زمان استاندارد برای عملیات حرارتی بعد از جوشکاری توسط انجمن مهندسان آمریکا مشخص شده است. این استاندارد بر حسب شرایط مواد، ترکیب شیمیایی، ضخامت و موارد تنش زدایی پس از جوشکاری تعریف شده اند.

بر این اساس، بازه دمایی عملیات حرارتی تنش زدایی برای فولادهای معمولی که آلیاژ کمی دارند، 900 تا 1250 فارنهایت است. همچنین، مدت زمان تنش زدایی فولاد اغلب یک ساعت به ازای هر اینچ ضخامت در نظر گرفته می شود.

چرخه دمایی در عملیات حرارتی تنش زدایی بعد از جوشکاری(PWHT)

در چرخه دمایی عملیات حرارتی بعد از جوشکاری(PWHT)، قطعه جوشکاری شده معمولا درون کوره هایی با حرارت پایین گرم می شوند؛ به گونه ای که فاز قطعه تغییر نکند. سپس تحت شرایط کنترل شده سرد می کنند. در بیشتر موارد این فرایند گرم و سرد کردن بطور خودکار و کنترل شده انجام می شود. انتخاب و کنترل چهار عامل می تواند پیاده سازی اصولی و صحیح عملیات حرارت بعد از جوشکاری (PWHT) را تضمین کند:

فاکتورهای اصلی عملیات حرارتی تنش زدایی

فاکتورهای اصلی عملیات حرارتی تنش زدایی

عملیات حرارتی تنش زدایی بر اساس مقررات استاندارد که توسط انجمن مهندسان آمریکا ASME تنظیم شده است، صورت می گیرد. شرایط مواد، ترکیب شیمیایی، ضخامت و موارد لزوم تنش زدایی بعد از جوشکاری طبق مقررات این استاندارد مشخص می شوند. فرآیند عملیات حرارتی تنش زدایی اغلب به صورت اتوماتیک و با استفاده از ابزارهای اندازه گیری دقیق دما مانند ترموکوپل انجام می گردد. انجام صحیح عملیات تنش زدایی پس گرم وابسته به ۴ فاکتور کلیدی زیر است:

1- نرخ گرمایش

زمان و شیب رساندن دمای جسم به دمای حداکثر نرخ گرمایش می باشد. قطعه جوشکاری شده باید با میزان مشخصی از حرارت گرمادهی شوند، زیرا اگر میزان گرما مورد توجه قرار نگیرد، قطعه مورد نظر به دلیل توزیع حرارتی نامناسب در معرض تشدید تنش قرار می گیرد و باعث تنش و ترک خوردگی احتمالی می شود.

2- دمای نگه داشت (دمای حداکثر)

دمای ثابت و مشخصی که جسم در آن دما به مدت زمان مشخصی نگه داشته می شود را دمای نگه داشت گویند. بازه دمایی مشخصی برای نگهداری فلز جوشکاری شده در آن وجود دارد تا از سطح تنش ها بطور موثری کاسته شود. دمای نگه داشت با توجه به جنس اجزای اتصال سازه به طور معمول بین 600 تا 760 درجه سانتی گراد تعیین می شود.

3- زمان نگه داشت

مدت زمان مشخصی که جسم در دمای حداکثر نگه داشته میشود را زمان نگه داشت می گویند. این مدت زمان موجب می گردد تا گرما به صورت یکسان در سراسر ضخامت توزیع شود. زمان مناسب نگه داشت که یک ساعت به ازای 20 تا 25 میلی متر ضخامت می باشد، برای کاهش سطح تنش پسماند الزامی است و با توجه به ضخامت اتصالات تعیین می گردد.

4- نرخ سرمایش

به زمان و شیب رساندن دمای جسم به دمای محیط و خنک نمودن آن نرخ سرمایش گفته می شود. نرخ سرمایش نیز باید مورد توجه قرار گیرد تا از ایجاد تنش و ترک خوردگی حاصل از آن به دلیل توزیع نامناسب حرارت پرهیز گردد.

مزایای عملیات حرارتی تنش زدایی

این عملیات با اهداف آزاد کردن تنش های پسماند حاصل از جوشکاری صورت می گیرد و طبق پارامترهای مهمی همچون تغییر فاز، افزایش سختی و کاهش استحکام انجام می شود. از این رو انجام این عملیات دقت و توجه بالایی نیاز دارد زیرا تنظیم اشتباه این پارامترها باعث بروز مشکلاتی خواهد شد. به دلیل اهمیت بالای عملیات حرارت تنش زدایی این فرایند منحصر به فرد است و نتایج مثبت و مزایای خوبی در پی دارد. از مهمترین مزایای این عملیات می توان به موارد زیر اشاره نمود:

- نرم کردن

در بسیاری از موارد جوشکاری باعث افزایش میزان سختی در فلز جوش و یا نقاط تحت تاثیر حرارت می شود. از این رو این عملیات یک گزینه مناسب برای نرم کردن این نواحی به شمار می رود که در صنایع مختلف بسیار مورد استفاده قرار می گیرد.

- جلوگیری از ترک خوردگی

به دلیل انجام فرایند جوشکاری ترکهای موجود در ماده تشدید می شوند. از این رو با عملیات حرارتی تنش زدایی از ایجاد ترک های بیشتر و اعمال فشار و بار تنش خارجی بیشتر به ماده جلوگیری می نماید.

- ماشین کاری آسان

این عملیات باعث کاهش سختی مواد تشکیل دهنده اتصال می گردد و به همین دلیل براده کاری، ماشین کاری و عملیاتهای سطحی به خاطر همین نرم شدن ماده آسان انجام می شوند. - جلوگیری از شکست ترد

عملیات حرارتی تنش زدایی پس از جوشکاری با افزایش انعطاف پذیری ماده باعث افزایش استحکام و مقاومت ماده نسبت به شکست ترد می شود. به وسیله این عملیات خواص مکانیکی ماده جوشکاری شده بهبود می یابد و طول عمر آن برای شرایط کاری مختلف بیشتر می شود.

سعی کردیم اطلاعات کامل و جامعی را در رابطه با عملیات حرارتی بعد از جوشکاری (pwht) را در اختیار شما قرار دهیم تیم heatmfs برای عملیات حرارتی تنش زدایی بسیار حرفه ای عمل می کند.

چرا عملیات PWHT ضروری است؟

جوشکاری یکی از مهم ترین فرایندها در ساخت تجهیزات فلزی است. دمای حوضچه مذاب جوش در طول فرایند در محدوده 2000℃ است. در این فرایند حرارت به صورت آنی افزایش می یابد. هنگامیکه این نوار کوچک حوضچه مذاب سرد می شود، انقباض باعث ایجاد تنش های حرارتی می شود که علاوه بر آن می تواند ساختار فولاد را تغییر دهد.

درواقع بخش اصلی تجهیز در دمای محیط است. انجام فرایند جوشکاری باعث ایجاد گرادیان دمایی در سطح مقطح جوش می شود که نه تنها ناحیه جوش بلکه نواحی اطراف جوش (HAZ) را نیز تحت تاثیر قرار می دهد. خنک شدن ناگهانی و تغییر فاز منجر به ایجاد ساختاری می شود که با فلز پایه یکسان نیست که در نتیجه آن خواص تغییر می کند و فولاد ضعیف و شکننده می شود. این تنش های باقیمانده و تغییر ساختار همراه با تنش هایی که حین استفاده از تجهیز در آن ایجاد می شود، می تواند منجر به تغییرات ابعادی، اعوجاج، ترک و حتی شکست قطعه شود و نتایج فاجعه باری را ایجاد کند. انجام فرایند تنش زدایی باعث افزایش چقرمگی و انعطاف پذیری و کاهش تنش پسماند و همچنین کاهش احتمال ترک هیدروژنی و شکست می شود.

دلیل تاب برداشتن قطعات در تنش زدایی چیست؟

1- سریع سرد کردن

2- سریع گرم کردن

3- افزایش دما و زمان نگهداری بدون توجه به نوع آلیاژ و ضخامت تجهیز

4- بارگذاری اشتباه در داخل کوره

5- طراحی اشتباه

آیا جوش های چند لایه ای نیاز به تنش زدایی ندارند؟

لایه دوم جوش تنش های باقیمانده لایه اول را آزاد می کند ولی تنش های جدیدی به وجود می آورد. بنابراین تنش های باقیمانده جوش چند لایه ای کمتر از جوش های تک لایه ای نبوده و به همان اندازه نیاز به تنش زدایی دارد . بعلاوه با ضخیم ترشدن جوش تنش های باقیمانده پیچیده تر می شود .

قسمت های ضخیم تر نسبت به قسمت های نازک تر برای از بین بردن تنش ها به زمان طولانی تری نیاز دارند چون سطح قطعه اولین جایی است که به دمای کوره می رسد و مدت زیادی سپری می شود تا مرکز قطعه های ضخیم تر به دمای کوره برسند

در صورت قطع برق یا گاز در حین فرایند تنش زدایی چه می توان کرد ؟

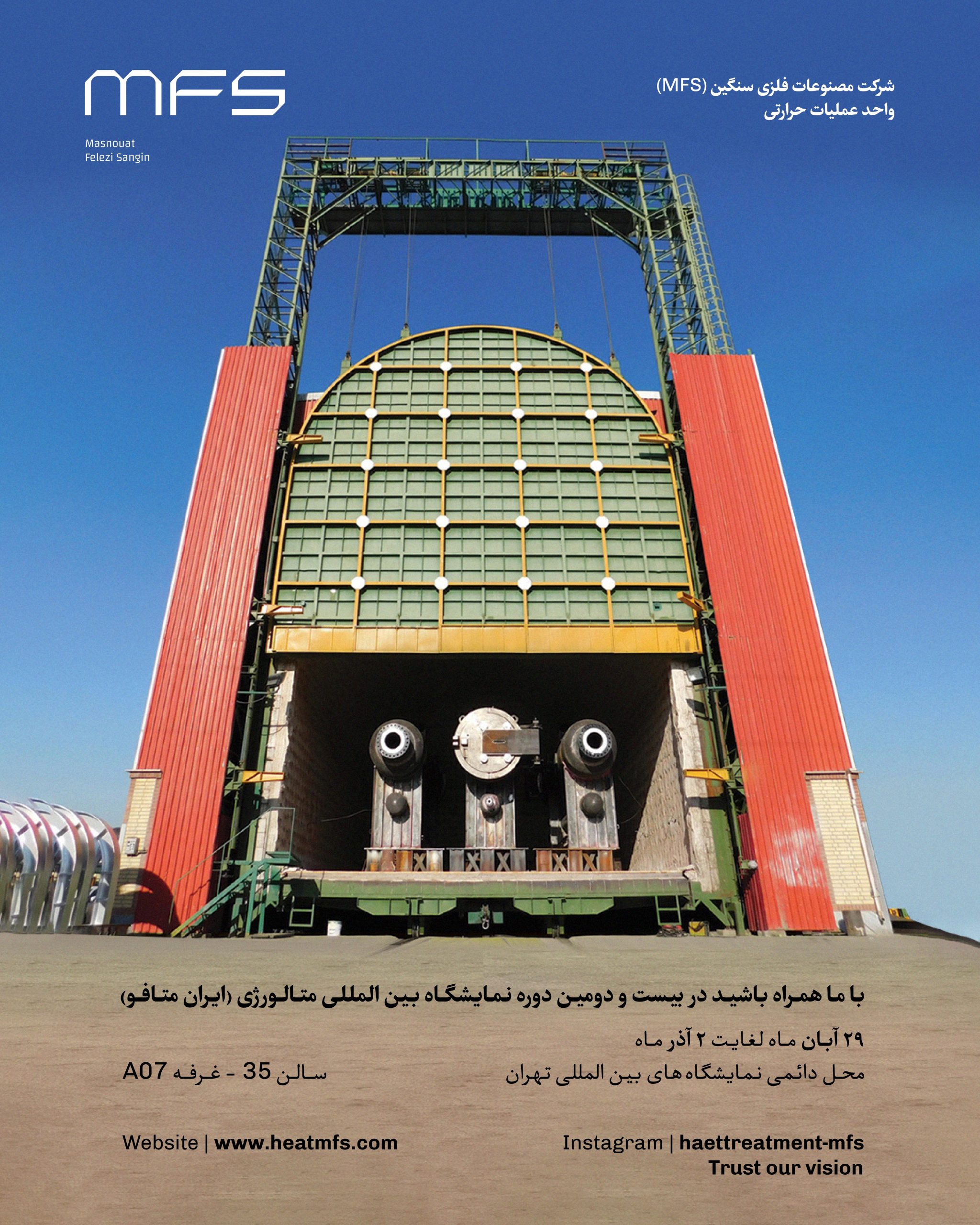

کوره ثابت شرکت مصنوعات فلزی سنگین دارای 20 مشعل های دوگانه سوز با قابلیت استفاده از گاز شهری و گاز مایع است که به صورت پیش فرض به خط گاز شهری متصل و آماده کار می باشد و در صورت قطع ناگهانی گاز یا افت شدید فشار گاز یک مخزن گاز مایع برای تغذیه مشعل ها تعبیه شده و قابل استفاده می باشد. همچنین این کوره از برق شهری تامین می شود که در شرایط اضطراری و در صورت قطعی برق کوره مجهز به یک ژنراتور برق می باشد تا بتواند نگرانی های کارفرمایان را در شرایط قطع برق یا گاز برطرف نماید.