کوره صنعتی چیست؟

کوره های صنعتی با توجه به عملکردشان به دو دسته کلی تقسیم بندی می شوند :

کوره های تر (کوره های ذوب): کوره های هستند که در آن اجسام تغییر فاز داده و از فاز جامد به فاز مایع تبدیل می شوند.

کوره های خشک (کوره های عملیات حرارتی) : کوره های را میگویند که در آن تمرکز بر روی ریز ساختار اجسام است و تغییر فاز جامد به مایع رخ نمی دهد.

روش دیگر تقسیم بندی کوره ها با توجه به نوع سوخت آنها است که شامل کوره های با سوخت جامد ، سوخت مایع ، سوخت فسیلی و سوخت الکتریکی است. همچنین کوره ها را با توجه به اتمسفر آن ها نیز میتوان تقسیم بندی کرد که شامل کوره های اتمسفر هواگرم ، اتمسفر گازگرم و اتمسفر خلاء است. حال به معرفی برخی از کوره های صنعتی متداول در صنعت می پردازیم :

کوره های ذوب

1- کوره بلند:

کورههای بلند که از نوع کوره های ذوب هستند، با حجم از ۷۰ مترمکعب تا ۵۰۰۰ متر مکعب طراحی میشوند. مهمترین هدف واحد كوره بلند، توليد چدن مذاب از سنگآهن معدنی است بهطوریکه بتوان آن را در بخش فولادسازی و یا کارگاه چدنریزی استفاده کرد. چین یکی از اولین کشورهایی است که در قرن پنجم میلادی وجود کورههای بلند ذوب فلزات در آن گزارش شده است. بزرگترین کوره بلند ایران به حجم ۲۰۰۰ متر مکعب و در ذوب آهن اصفهان احداث شدهاست. کورههای بلند در دو نوع زنگدار و بدون زنگ ساخته میشوند. فناوری ساخت کوره بلندهای ایران سابقاً توسط شوروی سابق و اخیراً توسط شرکت پوسکو کره جنوبی وارد ایران شدهاست. کورههای روسی اساساً زنگدار و کورههای کرهای با فناوری جدیدتر و بدون زنگ ساخته میشوند. در کورههای بدون زنگ شارژ مواد توسط تجهیزی دوار صورت گرفته و باعث میشود مواد با نظم زیادی در کوره انباشته شود، لذا جریان هوای دم کوره به صورت یکنواخت در بین مواد نفوذ کرده و نهایتاً مصرف کک کمتری به همراه خواهد داشت.

کوره بلند مدرن آهن:

سیستم cowper stove برای پیش گرم کردن هوای ورودی در کوره بلند بخش مهمی از روش مدرن تولید آهن است. کورههای مدرن بسیار کارآمد هستند که از جمله دلایل آن استفاده از سیستم بازیابی برای استفاده از گرمای گازهای خارج شده از کوره بلند، افزایش فشار هوا و اینجکت پودر کک میباشد. علت دیگر آن افزایش مقدار اکسیژن ورودی به کوره است. این عوامل باعث افزایش تولید آهن، مقدار گازهای گرمازا و حجم کک مورد استفاده در کوره شدهاست.

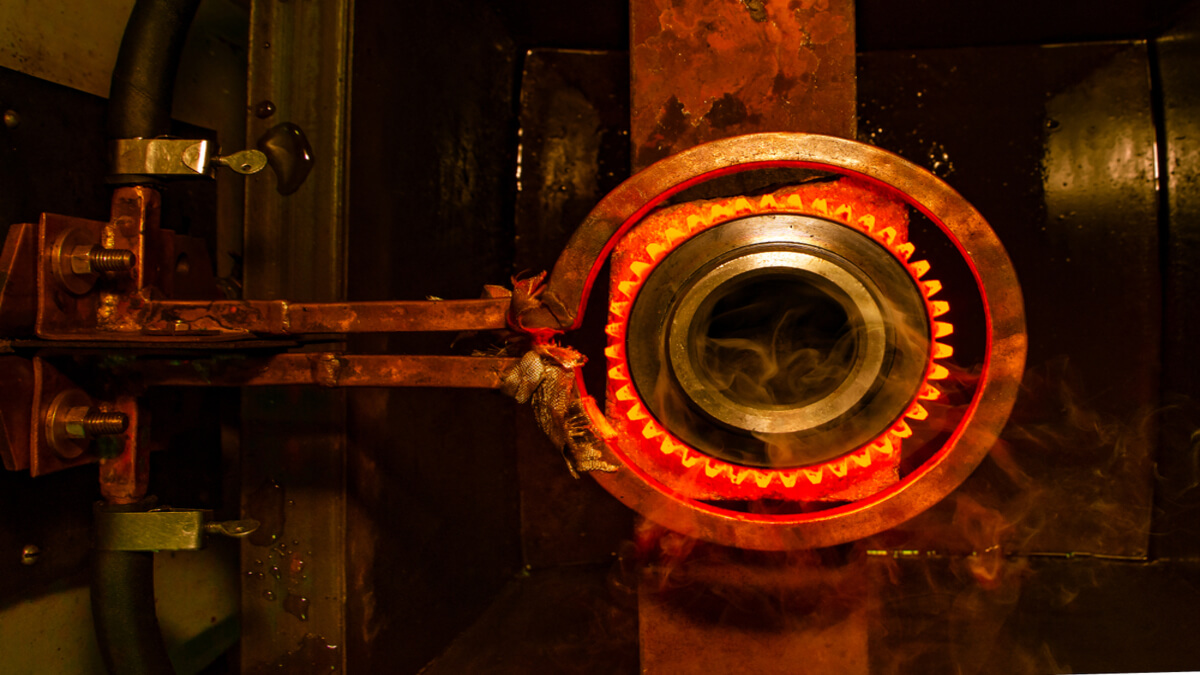

فرایند درون کوره

کوره بلند آهن به شکل یک برج بلند (به ارتفاع ۳۰ تا ۸۰ متر) است که دیواره داخلی آن از آجر نسوز و دیواره خارجی آن از ورقههای فولادی ساخته میشود تا امکان اضافه کردن مواد اولیه به صورت پیوسته وجود داشته باشد. زیرا امکان خاموش کردن کوره برای کوتاه مدت وجود ندارد و اگر کوره ای روشن شود تا چند سال باید بهطور مداوم کار کند. کورههای بلند به صورت مداوم به وسیله لولههای آبگرد که در اطراف آن قرار دارد خنک کاری میشوند. به این ترتیب سنگ آهن، سنگ آهک و کک با دستوری دقیق از بالای کوره وارد میشود. برای مدتی از ذغال سنگ استفاده شد که به علت وجود گوگرد که باعث شکننده شدن آهن میشد منسوخ شد. هوای گرم (با دمایی بین ۸۰۰ تا ۱۲۰۰ درجه سانتی گراد) از پایین توسط شیپورکهای دمنده (tuyeres) وارد و با کک یا همان کربن ترکیب میشود و باعث تولید منو کسید کربن میشوند و گرمای زیادی تولید میکند. شیپورکهای دمنده هوای گرم به داخل کوره در لایه خارجی دارای پوششی از سرامیک و در لایه داخلی دارای پوششی از مس (به علت ضریب انتقال حرارت بسیار خوب) هستند که در معرض جریان آب به منظور خنک کاری قرار دارند.

2- کور بوته ای

سادهترین شکل کورههای صنعتی از نوع بوتهای است. کوره بوتهای در واقع یک محفظه از جنس مواد نسوز است که فلز یا مواد با حرارت جداره در آن ذوب میشوند. حرارت جداره به واسطه اشتعال سوختهای فسیلی تامین میشود. این نوع کورهها معمولاً ارزانقیمتتر بوده و بازده حرارتی کمتری دارند. از سوی دیگر کاربری این دستگاه نیز ساده است و به راحتی و در کمترین مدت زمان قابل آموزش خواهد بود. اما نقطه ضعف این کوره صنعتی در آن است که دما در نقاط مختلف کوره یکسان نیست. از طرف دیگر به دلیل اشتعال سوخت فسیلی، آلایندگی این نوع کوره نیز زیاد است.

3- کوره صنعتی مقاومتی

در کوره مقاومتی برای تامین حرارت کوره، به جای استفاده از سوختهای فسیلی، از جریان الکتریسیته استفاده میشود. جریان برقی که از المنتهای حرارتی عبور میکند، گرما تولید کرده و دمای کوره را بالا میبرد. تنظیم دما در این نوع کوره صنعتی با دقت زیادی قابل انجام است و اپراتور میتواند به سادگی درجه و شدت حرارت کوره را تنظیم کند. اما نقطه ضعف این کوره نیز مصرف زیاد برق و متعاقباً هزینه بالای انرژی است. با توجه به سرعت پایین و هزینه بالای انرژی کورههای مقاومتی برای ذوب فلزات مورد استفاده قرار نمیگیرند، اما گزینه خوبی برای نگهداری ماده مذاب در فرآیند خط تولید به شمار میروند.

4- کوره القایی

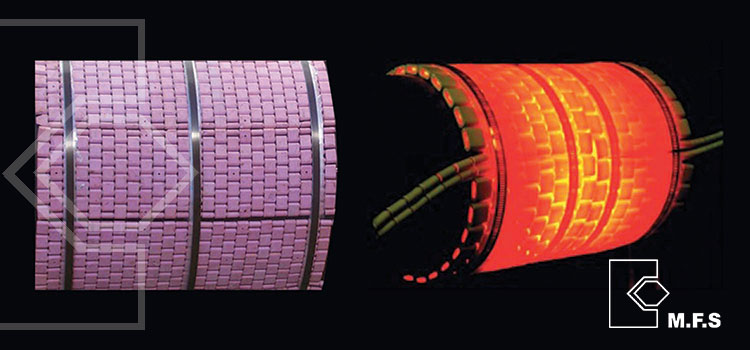

کوره القایی دستگاهی است الکتریکی که با اعمال میدان الکترومغناطیس با فرکانس و جریان بالا از طریق سیم پیچ مسی به قطعات فلزی دمای آن را به سرعت بالا برده و تا دمای ذوب و حتی بالاتر از آن می رساند. ظرفیت کورههای القایی از کمتر از یک کیلوگرم تا صد تن متغیر بوده و برای ذوب آهن و فولاد ،مس،آلومینیوم و فلزات گرانبها کاربرد دارد.

مزیت اصلی کوره القایی فرایند ذوب تمیز، کم مصرف و کنترل دقیق متالورژی ماده مذاب در مقایسه با بیشتر روشهای ذوب فلز است. کوره القایی باعث حرکت مواد مذاب میشود و از این رو در مواردی که باید آلیاژهای مختلفی به مواد فلزی مذاب اضافه شود و ترکیب به دست آمده یکنواخت شود، از کوره القایی استفاده خواهد شد. البته ترکیب مواد مذاب به این شکل ممکن است مشکلاتی را به همراه داشته باشد، بنابراین کاربری کوره صنعتی القایی مستلزم تجربه و مهارت بیشتری است. امروزه بیشتر کارخانههای ریختهگری مدرن از این نوع کورهها استفاده میکنند و کارخانههای ریختهگری دیگر نیز به دلیل آلودگی بالای کوره های بلند، در حال جایگزینی آنها با کورههای القایی هستند از آنجایی که از قوس الکتریکی و احتراق استفاده نمیشود، دمای مواد بالاتر از حد لازم برای ذوب شدن آن نیست که کمک میکند عناصر آلیاژی ارزشمند از دست نروند.

یک اشکال عمده در استفاده از کورههای القایی، نداشتن توان تصفیه است. مواد شارژ باید عاری از محصولات اکسیداسیون بوده و دارای ترکیب شناخته شده باشند و مقداری از عناصر آلیاژی ممکن است به دلیل اکسید شدن از بین بروند (و باید دوباره به مذاب اضافه شوند)

در گذشته فرکانس کاری کورههای القایی برابر ۶۰ هرتز (فرکانس برق شهری آمریکا) بوده، اما با پیشرفتهای بزرگ ایجاد شده در صنعت الکترونیک، روشهای تبدیل فرکانس حالت-جامد، امروزه کورههایی بسیار بهینه با فرکانسهایی در محدوده ۷۰ تا ۱۰۰۰۰ هرتز نیز قابل تولید است

دو دستهبندی کلی برای کورههای القایی وجود دارد: کوره القایی بدون هسته (Coreless Type) و کوره القایی کانالی (Channel Type). در کوره القایی بدون هسته یا کورلس، بوته دارای آستر نسوز، به صورت کامل توسط یک کویل مسی خنک شونده توسط آب احاطه شدهاست، در حالیکه در کوره القایی نوع کانالی کویل فقط دور زائده ای از بوته پیچیده شدهاست که به آن القاگر میگویند. از کورههای کورلس بیشتر برای ذوب و سوپرهیت کردن استفاده شده و از کورههای کانالی بیشتر برای سوپرهیت کردن، دوپلکس کردن و نگهداری مذاب استفاده میشود.

5- کوره قوس الکتریکی

5- کوره قوس الکتریکی

یکی دیگر از انواع کورههای ذوب، کوره صنعتی قوس الکتریکی(Electric Arc Furnace) است که به صورت مخفف EAF نامیده میشود. کورههای قوس الکتریکی، از طریق ذوب شدن بار کوره توسط قوس الکتریکی ایجاد شده بین الکترودهای گرافیتی و بار فلزی، کار میکنند. در این روش، ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولیدشده درون کوره پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است.

این کورهها اندازههای متفاوتی داشته و در ایران به صورت کورههای قوس الکتریکی سنتی (تخلیه از ناودان) و EBT (تخلیه از کف) استفاده میگردند. دمای ذوب و تخلیه در این کورهها در حدود ۱۶۰۰ درجه و در بعضی از کورههای آزمایشگاهی گاهی دما به ۳۰۰۰ درجه سانتیگراد میرسد.

مهمترین مواد اولیه برای تولید فولاد و چدن در کورههای قوس الکتریکی عبارتند از آهن قراضه ، آهن اسفنجی، شمش چدن کوره بلند، فرو آلیاژهای آهک و فلورین میباشد. در ایران عمدتاً از آهن قراضه و از آهن اسفنجی به صورت گندله یا خشته استفاده میگردد که میتواند به دلیل فراوانی واحدهای احیای مستقیم با توجه به در دسترسبودن منابع گاز طبیعی در ایران باشد.

کورههای قوس الکتریکی سرعت و دقت بالایی دارند و در کارخانجات بزرگ ذوب فلزات مورد استفاده قرار میگیرند. این کورهها برای ذوب فلزاتی با دمای ذوب بالا مورد استفاده قرار میگیرند. بنابراین برای فلزاتی با دمای ذوب پایینتر نظیر آلومینیوم و منیزیم معمولاً کاربرد ندارند. برای ذوب تیتانیوم و فولاد، از کورههای صنعتی قوس الکتریکی استفاده میشود.

کوره صنعتی چیست؟

کوره صنعتی در واقع یکی از عناصر خط تولید فرآیندهای ریختهگری به شمار میرود و در انواع مختلفی در صنایع گوناگون کاربرد دارد.

کاربرد ساخت کوره عملیات حرارتی چیست؟

یکی از کاربردهای ساخت کوره عملیات حرارتی افزایش مقاومت و استحکام فلز تولیدی است. عملیات حرارتی نیز با روشهای مختلفی انجام می شود از جمله کربندهی سطح، نرمالیزاسیون، آنیل کامل، و در نهایت کوییچ تمپر.

انواع کوره صنعتی

از مهمترین کوره های صنعتی میتوان به اینها اشاره کرد: کوره صنعتی بوتهای، کوره صنعتی مقاومتی، کوره صنعتی القایی، کوره صنعتی قوس الکتریکی.