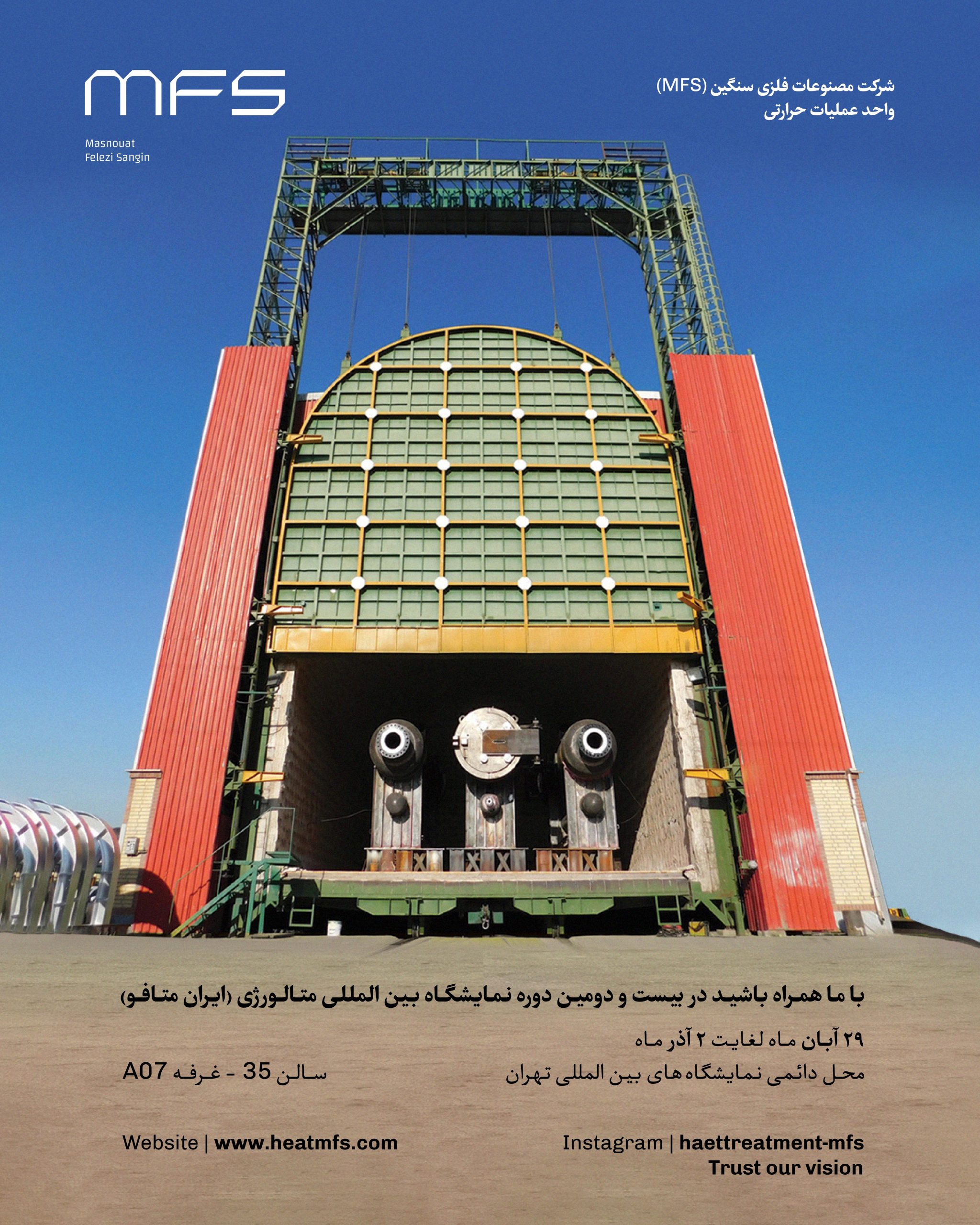

یکی از انواع کوره های حرارتی، کوره های القایی است که برای گرم کردن تمامی فلزات و ذوب کردن آن ها به کار گرفته می شود.کوره القایی با استفاده از القای الکترومغناطیسی، فلزات یا مواد هادی را به سرعت و با کنترل دقیق دما گرم میکند و آنها را ذوب میکند

اصلی ترین تفاوت این کوره با سایر کوره های حرارتی در روش ایجاد گرمایش آن ها است. در این کوره ها از سیستم گرمایش القایی برای ایجاد دمای ذوب در فلزات مختلف استفاده می کنند. چنانچه قصد دارید که با کوره القایی و مکانیزم آن آشنا شوید؛ در ادامه با ما همراه باشید.

برای اطلاع از چگونگی ساخت کوره صنعتی و کاربردهای آن، کوره صنعتی را کلیک کنید.

کوره القایی چیست؟

همان طور که در بالا گفته شد کوره القایی یک نوع دستگاهی است که از آن برای ذوب کردن بسیاری از فلزات استفاده می کنند که به روش گرمایش القایی کار می کند. گرمایش القایی نیز روشی است برای گرم کردن مواد رسانای الکتریکی از طریق الکترومغناطیس. در گرمایش القایی، تغییرات شار مغناطیسی حاصل از جریان متناوب و با فرکانس صدها کیلوهرتز، در یک رسانای الکتریکی فلزی جریان الکتریکی را القا می کند که این جریان یک نوع جریان گردابی به حساب می آید.

در اینجا گرمایش القایی ثانویه دقیق مانند یک اتصال کوتاه عمل می کند. ثانویه نیز همان فلزی است که مانند اتصال کوتاه عمل می کند که باید گرم شود. جریان های گردابی در تمامی فلزات، سبب می شود که تلفات الکتریکی زیاد شود و این امر باعث تولید حرارت بالا می شود. در اینجا به هر میزان که فرکانس جریان متناوب بیشتر باشد، شدت جریان گردابی و حرارت تولید شده نیز بیشتر خواهد شد.

همچنين که هر چه مادهای که در آن، القای الکترومغناطیسی انجام می شود دارای خواص فِرّومغناطیسی بیشتری باشد میزان گرمایش نیز بیشتر می شود.

مزیت کوره های القایی

- اپراتوری بسیار ساده و راحت

- عدم آلودگی و اکسیداکسیون بار

- شروع به کار فوری و عدم نیاز به ذوب اولیه

- سرعت بالای انجام عملیات در مقایسه با سایر کوره ها

- راندمان بسیار بالا نسبت به کوره های سوختی

- قابلیت تهیه آلیاژهای یکنواخت به دلیل چرخش داخل مذاب

- قابلیت تهیه و نگهداری ذوب در ظرفیت های گوناگون

- سادگی عمل تغذیه و تخلیه

- امکان کنترل دقیق درجه حرارت

- قابلیت ذوب قراضه

- اشغال فضای کمتر نسبت به سایر کوره ها

- عدم تأثیر منفی بر آلودگی محیط زیست

مکانیزم کوره القایی

نحوه عملکرد مکانیزم کوره های القایی به این صورت است که ابتدا با استفاده از جریان های برق به وسیله مبدل فرکانس، جریان نسبتاً زیادی با فرکانس 300 تا 10000 هرتز ساخته می شود و همچنین در کوره های فرکانس بالا بیش از 100 کیلوهرتز می باشد.

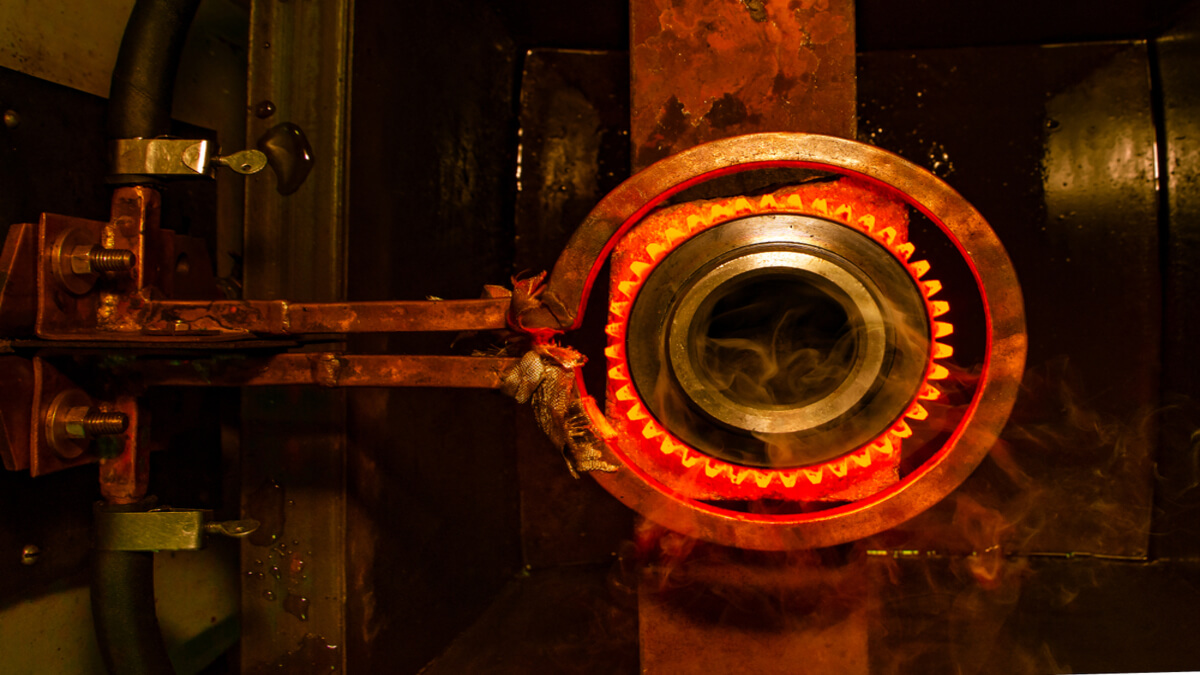

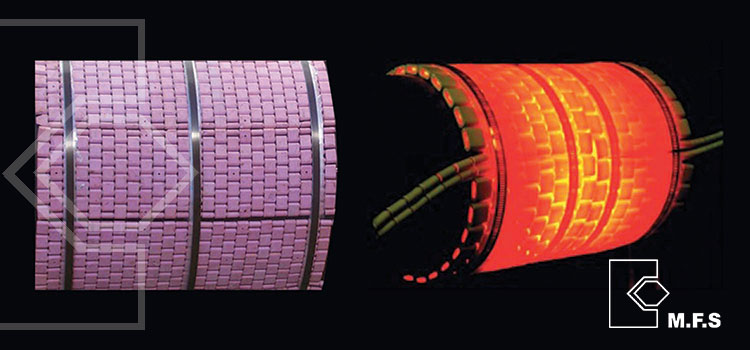

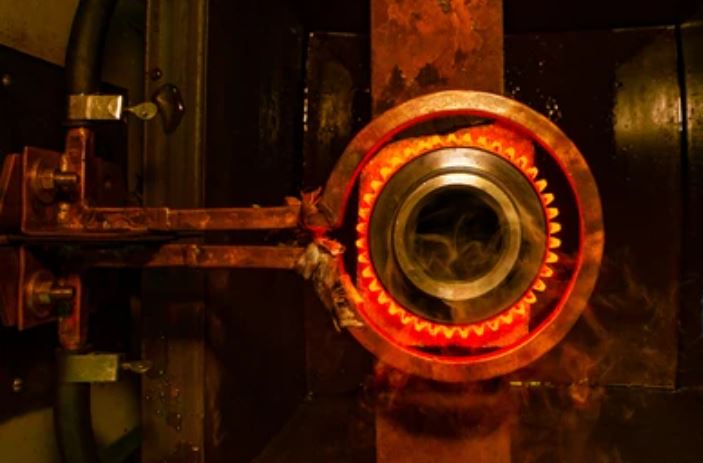

پس از آن جریان به سیم پیچ کوره، کویل اعمال شده و با عبور از آن می شود تا میدان مغناطیسی با همان فرکانس در وسط کویل ایجاد شود. همچنین در زمانی که در وسط سیم پیچ کوره آن جسم مانندی فولاد چدن یا سایر فلزات قرار می گیرد میدان مغناطیسی ایجاد می شود و باعث القا شدن جریان های گردابی در این اجسام می شود و این جریان های القایی جسم را گرم نگه می دارند.

کاربرد های صنعتی کوره های القایی

کوره های القایی از لحاط فرکانس به 4 دسته تقسیم می شوند:

1.فرکانس پایین

2. فرکانس متوسط

3. فرکانس متوسط

4. فرکانس متعدد

کوره های ذوب القایی

این کوره ها از ظرفیت بالایی برخوردار است که بیشتر با فرکانس پایین کار می کنند و برای ذوب انواع فلزات از ظرفیت ۲۰۰ کیلوگرم به بالا استفاده می کنند. کوره های ذوب القایی با فرکانس نسبتاً متوسط که بیشترین استفاده آن ها در مراکز پژوهشی و دانشگاه ها است، معمولاً برای ذوب فلزات کمتر از ۲۰۰ کیلوگرم استفاده می شوند.

کوره های القایی پیش گرم

این نوع کوره ها معمولاً با فرکانس متوسط قابل طراحی و تولید هستند و همچنین به همراه فیدرهای هیدرولیکی و کویل های تونلی سرعت بسیار بیشتری را دارند.

کوره های بریزینگ القایی

انواع این کوره ها معمولاً با فرکانس متوسط و در برخی مواقع با فرکانس بالا جهت بریزینگ قطعات فلزی مختلف استفاده می شود که استفاده زیادی در کارخانجات تولید قطعات خودرو دارند.

کوره های القایی عملیات حرارتی

این کوره ها بیشتر با فرکانس بالا طراحی شده و بیشتر عملیات حرارتی روی فلزات با شکل های مختلفی از جمله شفت ها و چرخ دنده ها و … کارایی دارند.

کوره های القایی درز جوش لوله ها

همان گونه که از نام آن ها پیدا است، اغلب در صنایع لوله سازی مورد استفاده قرار می گیرند.

کوره های القایی با کارایی خاص

این کوره ها که بخش بسیار زیادی از صنایع را شامل می شوند و از آن ها جهت رشد کریستال، کاربردهای پزشکی، صنایع نظامی استفاده می شود.

چند نوع کوره القایی وجود دارد؟

- بدون هسته ( coreless)

- کانالی (channel)

نتیجه گیری

کوره القایی یک نوع کوره الکتریکی است که در آن گرما توسط گرمایش القایی تأمین می شود. همچنین که ظرفیت کوره های القایی از کمتر از یک کیلوگرم تا صد تن متغیر بوده و برای ذوب آهن و فولاد، مس، آلومینیوم و فلزات گران بها کاربردهای گوناگونی دارد.

آیا کورههای القایی باعث آلودگی هوا میشوند؟

خیر، استفاده از کورههای القایی باعث کاهش آلایندههای هوا میشود.

آیا نصب و راهاندازی کورههای القایی هزینهبر است؟

بله، نیاز به هزینه نصب و راهاندازی بالا دارند اما از طرفی مزایای طولانیمدتی دارند.

آیا کورههای القایی برای صنعت فولادسازی مناسب هستند؟

بله، کورههای القایی به عنوان یکی از ابزارهای اصلی در فرایند ذوب فلزات مورد استفاده قرار میگیرند.

آیا استفاده از انرژی تجدیدپذیر با کورههای القایی امکانپذیر است؟

بله، میتوان از انرژی تجدیدپذیر به عنوان منبع انرژی برای اجرای کورههای القایی استفاده کرد.