فولاد کربنی چیست؟

فولاد کربنی عمدتاً از ترکیبات کربن و آهن تشکیل شده است و به دلیل هزینه کم و قابلیت ساخت معمولاً برای لوله کشی و شیرآلات در پالایشگاه ها و پتروشیمی ها و صنعت تولید نفت و گاز استفاده می شود. با این حال، به دلیل مقاومت کم در برابر خوردگی، معمولاً برای لوله کشی و شیرها در محیط های دریایی استفاده نمی شود. در واقع، فولاد کربنی می تواند به راحتی توسط برخی از ترکیبات خورنده موجود در نفت و گاز مانند CO2 و H2S خورده شود.

انواع فولاد کربنی و کاربردهای آن:

فولاد کربنی به دلیل تنوع در ترکیب و خواص مکانیکی، به چند دسته اصلی تقسیم میشود که هر یک برای کاربردهای خاصی مناسب هستند. در ادامه به بررسی این دستهها و کاربردهای آنها میپردازیم:

1. فولاد کمکربن (Low Carbon Steel):

- مقدار کربن: کمتر از 0.3٪.

- ویژگیها: نرم، انعطافپذیر، با قابلیت جوشپذیری و شکلپذیری بالا.

- کاربردها:

- صنعت خودرو: ساخت بدنه و شاسی خودروها.

- ساختمانسازی: تولید تیرآهن، میلگرد، ورقهای فلزی و لولهها.

- لوازم خانگی: ساخت وسایل آشپزخانه، یخچالها و ماشینهای لباسشویی.

2. فولاد کربن متوسط (Medium Carbon Steel):

- مقدار کربن: بین 0.3٪ تا 0.6٪.

- ویژگیها: سختتر و مقاومتر از فولاد کمکربن، اما کمتر قابل شکلدهی.

- کاربردها:

- قطعات ماشینآلات: ساخت چرخدندهها، میللنگها و محورهای انتقال نیرو.

- صنعت راهآهن: تولید ریلهای قطار.

- ابزارهای صنعتی: ساخت قطعات تحت فشار و ابزارهای کشاورزی.

3. فولاد پرکربن (High Carbon Steel):

- مقدار کربن: بین 0.6٪ تا 1.4٪.

- ویژگیها: بسیار سخت و مقاوم، با قابلیت مقاومت بالا در برابر سایش.

- کاربردها:

- ابزارهای برشی: ساخت تیغهها، چاقوها، قیچیها و ارهها.

- فنرها: تولید فنرهای با استحکام بالا.

- قطعات سختکاری شده: ساخت ابزارهای صنعتی و قالبهای فلزی.

4. فولاد فوق پرکربن (Ultra-High Carbon Steel):

- مقدار کربن: بین 1.4٪ تا 2.1٪.

- ویژگیها: دارای سختی و استحکام بسیار بالا، اما شکنندهتر.

- کاربردها:

- ابزارهای دقیق: ساخت ابزارهای دقیق و برشی مانند تیغههای صنعتی.

- ابزارهای پزشکی: تولید ابزارهای جراحی با دقت بالا.

- قطعات ویژه: ساخت قطعات خاصی که نیاز به سختی بسیار بالا دارند.

دسته بندی های فولاد کربنی

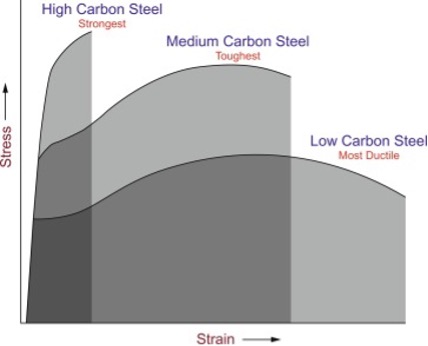

فولاد کربنی بر اساس محتوای کربن به دستههای مختلفی تقسیم میشود: کم، متوسط و زیاد به ترتیب دارای حداکثر کربن 0.25، 0.25-0.5 درصد و 0.5-1.25 درصد هستند. حداکثر محتوای کربن در فولاد کربنی 2٪ است. آلیاژ کربن – آهن با محتوای کربن بیش از 2٪ چدن نامیده می شود. کربن تا حد زیادی بر خواص مکانیکی فولاد کربنی از جمله استحکام مکانیکی، سختی و شکلپذیری آن تأثیر میگذارد. افزایش محتوای کربن استحکام مکانیکی و سختی را افزایش می دهد اما شکل پذیری و جوش پذیری فولاد کربنی را کاهش می دهد. شکل 1 منحنی تنش-کرنش مواد فولادی بالا، متوسط و کم کربن را نشان می دهد. این شکل نشان می دهد که فولاد پر کربن قوی ترین ماده و فولاد کم کربن انعطاف پذیرترین ماده است. با این حال، فولاد کربن متوسط سخت ترین ماده است، زیرا چقرمگی نیاز به تعادل بین شکل پذیری و استحکام دارد. چقرمگی ناحیه زیر منحنی تنش-کرنش است.

شکل 1. منحنی تنش-کرنش برای انواع مختلف فولاد کربنی

اصطلاح فولاد کربنی ممکن است در مورد فولادی که فولاد ضد زنگ نیست نیز استفاده شود. در این استفاده فولاد کربنی ممکن است شامل فولادهای آلیاژی باشد. فولاد پرکربن دارای کاربردهای مختلفی مانند ماشین های فرز، ابزارهای برش (مانند اسکنه) و سیم های با استحکام بالا است. این کاربردها به ریزساختار بسیار ریزتری نیاز دارند که چقرمگی را بهبود می بخشد. برای استفاده حداکثری از این نوع فولاد، عملیات حرارتی مناسب بسیار مهم است. با افزایش درصد کربن، فولاد این توانایی را دارد که از طریق عملیات حرارتی سخت تر شود. با این حال، انعطاف پذیری کمتری دارد. صرف نظر از عملیات حرارتی، محتوای کربن بالاتر جوش پذیری را کاهش می دهد. در فولادهای کربنی، محتوای کربن بیشتر، نقطه ذوب را کاهش می دهد.

هدف از عملیت حرارتی فولاد کربنی

هدف از عملیات حرارتی فولاد کربنی تغییر خواص مکانیکی فولاد، معمولاً شکل پذیری، سختی، استحکام تسلیم یا مقاومت در برابر ضربه است. توجه داشته باشید که هدایت الکتریکی و حرارتی فقط کمی تغییر می کند. مانند بسیاری از تکنیک های تقویت فولاد، مدول یانگ (الاستیسیته) تحت تأثیر قرار نمی گیرد. همه روش های انعطاف پذیری فولاد برای افزایش استحکام و بالعکس تجارت می کنند. آهن حلالیت بیشتری برای کربن در فاز آستنیت دارد. بنابراین تمام عملیات حرارتی، به جز کروی کردن و بازپخت فرآیند، با حرارت دادن فولاد تا دمایی که فاز آستنیتی در آن وجود داشته باشد، شروع می شود. سپس فولاد با سرعت متوسط تا کم سرد شده و کاربید آهن (سیمنتیت) را تشکیل می دهد و در نتیجه مارتنزیت را تشکیل می دهد. سرعت سرد شدن فولاد از طریق دمای یوتکتوئید (حدود 727 درجه سانتیگراد یا 1341 درجه فارنهایت) بر سرعت انتشار کربن از آستنیت و تشکیل سمنتیت تأثیر می گذارد. به طور کلی، سرد شدن سریع کاربید آهن را به خوبی پراکنده می کند و پرلیت دانه ریز تولید می کند و سرد شدن آهسته باعث ایجاد پرلیت درشت تری می شود. خنک کردن یک فولاد هیپویوتکتوئیدی منجر به ساختار لایهای-پرلیتی از لایههای کاربید آهن با فریت آلفا(آهن تقریباً خالص) میشود. اگر فولاد هایپریوتکتوئیدی باشد، ساختار پرلیت با دانه های ریز سمنتیت است که بر روی مرزهای دانه تشکیل شده است. یک فولاد یوتکتوئیدی ساختار پرلیت در سرتاسر دانهها خواهد داشت که در مرزها سمنتیت وجود ندارد.

انواع عملیات حرارتی برای فولاد کربنی

- کروی شدن

دانه¬های کروی زمانی تشکیل می شود که فولاد کربنی به مدت بیش از 30 ساعت تا دمای 700 درجه سانتیگراد (1300 درجه فارنهایت) گرم شود. دانه¬های کروی می تواند در دماهای پایین تر تشکیل شود، اما زمان مورد نیاز به شدت افزایش می یابد، زیرا این یک فرآیند کنترل شده با انتشار است. نتیجه ساختاری از میله ها یا کره های سمنتیت در ساختار اولیه است. هدف نرم کردن فولادهای پر کربنی و امکان شکل پذیری بیشتر است. این نرم ترین و انعطاف پذیرترین نوع فولاد است. - آنیل کامل

فولاد کربنی تا حدود 400 درجه سانتیگراد (750 درجه فارنهایت) به مدت 1 ساعت گرم می شود. این تضمین می کند که تمام فریت به آستنیت تبدیل می شود. سپس فولاد باید به آرامی، در محدوده 20 درجه سانتیگراد (36 درجه فارنهایت) در ساعت خنک شود. معمولاً فقط در کوره خنک می شود، جایی که کوره خاموش می شود و فولاد هنوز داخل آن است. این منجر به یک ساختار پرلیت درشت می شود که به معنای ضخیم بودن نوارهای پرلیت است. فولاد کاملا آنیل شده نرم و انعطاف پذیر است، بدون تنش داخلی، که اغلب برای شکل دهی مقرون به صرفه ضروری است. برای اطلاعات بیشتر درباره آنیل کردن به این صفحه مراجعه کنید. - فرآیند آنیل

فرآیندی که برای کاهش تنش در فولاد کربنی سرد کار شده با دمای کمتر از 0.3 درصد سانتیگراد استفاده میشود. فولاد معمولاً به مدت 1 ساعت تا دمای 550 تا 650 درجه سانتیگراد (1000 تا 1200 درجه فارنهایت) گرم میشود، اما گاهی اوقات دمای آن به 700 درجه میرسد. - آنیل همدما

این فرآیندی است که در آن فولاد هیپویوتکتوئیدی بالاتر از دمای بحرانی بالا گرم می شود. این دما برای مدتی حفظ می شود و سپس به زیر دمای بحرانی پایین کاهش می یابد و دوباره حفظ می شود. سپس تا دمای اتاق خنک می شود. این روش هرگونه گرادیان دما را حذف می کند. - نرماله کردن

فولاد کربنی به مدت 1 ساعت تا حدود 550 درجه سانتیگراد (1000 درجه فارنهایت) گرم می شود. این تضمین می کند که فولاد کاملاً به آستنیت تبدیل می شود. سپس فولاد در هوا خنک می شود که سرعت خنک شدن آن تقریباً 38 درجه سانتیگراد (100 درجه فارنهایت) در دقیقه است. این منجر به ساختار پرلیتی ظریف و ساختاری یکنواخت تر می شود. فولاد نرمال شده استحکام و سختی بالاتری نسبت به فولاد آنیل شده دارد