آنیلینگ چیست؟

آنیل کردن دارای مفهوم و کاربرد گسترده ای است به این صورت که به هر نوع عملیات حرارتی که منجر به تشکیل ساختاری به جز مارتنزیت و با سختی کمتر و انعطاف پذیری زیاد شود اطلاق میشود. از آنجا که این مفهوم بسیار کلی است، عملیات حرارتی آنیل کردن به یک سری فرایندهای مشخص تر و دقیق تر تقسیم می شود. این تقسیم بندی براساس دمای عملیات، روش سرد کردن، ساختار و خواص نهایی است. در علم مواد و متالورژی آنیل کردن یک عملیات حرارتی است که ویژگی های فیزیکی مواد را تغییر می دهد تا شکل پذیری آن را افزایش و سختی را کاهش دهد و همچنین قابلیت انجام کار سرد را بهبود دهد. در آنیل، اتم ها در شبکه کریستالی مهاجرت می کنند و تعداد نابجایی ها کاهش می یابد که منجر به تغییر در داکتیلیته و سختی می شود.

کاربرد آنیل کردن

از جمله کاربردهای آنیلینگ شامل موارد زیر است:

• نرم کردن و افزایش انعطاف پذیری فلز و از بین بردن اثرات سخت کردن

• بهبود ماشین کاری و ضربه پذیری

• افزایش قابلیت رسانایی و هدایت الکتریکی

انواع روش های آنیل کردن

آنیل کامل

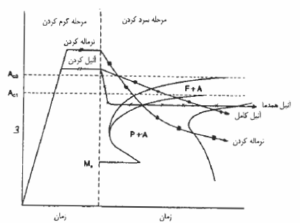

آنیل کامل، حرارت دادن فولاد در بازه دمایی نشان داده شده در شکل و سپس سرد کردن آهسته (به طور معمول در کوره) است. بازه دمایی آستنیته کردن برای آنیل کامل، تابع درصد کربن فولاد می باشد. به این صورت که برای فولاد هیپویوتکتویید از دمای خط A3 تا 50 درجه سانتیگراد بالای آن و برای فولادهای هایپریوتکتویید از دمای خط A1 تا 50 درجه سانتیگراد بالای آن است. دماهای بحرانی A1 و A3 تا حدودی تحت اثر عناصر آلیاژی در فولادها تغییر میکنند.

به علت سرد کردن آهسته، فریت تشکیل شده، دارای دانههای درشت و هم محور است و پرلیت، دارای فاصله بین لایهای تا حدودی زیاد (پرلیت خشن یا درشت) میباشد. از جمله ویژگیهای مکانیکی این ریزساختار، کاهش سختی و استحکام و افزایش انعطافپذیری است. در اینجا یاداوری می شود که اگر واژه آنیل بدون پسوند استفاده شود، منظور همان آنیل کامل است.

شمایی از تغییرهای دما- زمان برای عملیات نرماله کردن ()، آنیل کامل (•) و آنیل هم دما (*)

آنیل هم دما

این عملیات شامل حرارت دادن فولاد در دو دمای مختلف است: نخست عملیات آستنیته کردن که در همان بازه دمایی مربوط به آنیل کامل انجام می شود و سپس سریع سرد کردن تا زیر دمای یوتکتویید (زیر خط A1) و نگه داشتن برای مدت زمان کافی برای انجام دگرگونی. پس از پایان دگرگونی فولاد را با هر نرخ سرد شدن دلخواهی میتوان سرد کرد. منحنی در شکل شمایی از مراحل گرم و سرد شدن را در عملیات آنیل هم دما برای یک فولاد هیپویوتکتویید نشان میدهد. زمان لازم برای آنیل همدما در مقایسه با آنیل کامل، خیلی کمتر است، درحالیکه سختی نهایی، کمی بیشتر خواهد بود. مشابه آنیل کامل ریزساختار حاصل از آنیل هم دما در فولادهای هیپویوتکتویید، یوتکتویید و هایپریوتکتویید به ترتیب، فرلیت-پرلیت، پرلیت-پرلیت و پرلیت-سمانتیت است ولی پرلیت حاصل تاحدودی ظریفتر و درصد فریت و سمانتیت پرویوتکتویید تا حدودی کمتر می باشد.

کروی کردن (Spheroidizing)

انعطافپذیرترین و نرمترین شرایط در هر فولاد، مربوط به ریزساختاری شامل سمنتیت کروی توزیع شده به طور یکنواخت در زمینه فریتی می شود. انعطاف پذیری بسیار خوب فولادهای کم کربن و کربن متوسط با سمنتیت کروی از این نظر اهمیت دارد که این فولادها بیشتر توسط کارسرد شکل میگیرند. از طرف دیگر از آنجایی که ساخت قطعات از جنس فولادهای پرکربن اغلب نیاز به ماشین کاری زیاد دارند، سختی کم میکروساختار سمنتیت کروی این فولادها اهمیت قابل ملاحظه ای را دارد.

مهم ترین روشهای عملیات حرارتی فولاد کروی کردن عبارت است از:

- حرارت دادن فولاد، درست تا زیر دمای A1، نگه داشتن به مدت کافی برای کروی شدن و سپس سرد کردن در هوا تا دمای اتاق

- حرارت دهی تا ناحیه دوفازی بین A1 و A3 برای فولادهای هیپو و یا بین A1 و Acm برای فولادهای هایپر به منظور آستنیته جزیی، سرد کردن آهسته تا زیر دمای A1 و نگه داشتن برای مدت زمان کافی جهت کروی شدن و سپس سرد کردن در هوا تا دمای اتاق

- حرارت دهی فولاد تا بالای دمای A1 و آستنیته کردن جزیی، سرد کردن تا زیر دمای A1 و نگه داشتن برای مدت زمان کافی در حدود 30 دقیقه، گرم کردن دوباره تا بالای A1 و تکرار عملیات تا آنکه ریزساختاری با سمنتیت کروی شده به دست آید. پس از کروی شدن سمنتیت، قطعه را تا دمای اتاق در هوا سرد میکنند.

آنیل انحلالی

فرایند آنیل انحلالی معمولا برای فولادهای ضدزنگ و آلیاژهای نیکل بالا برای ایجاد مقاومت به حرارت و خوردگی کاربرد دارد. اما بیشترین کاربرد فرایند آنیل انحلالی برای فولادهای ضدزنگ آستنیتی است. هدف از آنیل انحلالی حل کردن رسوبات موجود در ریزساختار زمینه است. با این روش مقاومت به حرارت و خوردگی بهبود می یابد. در فرایند آنیل انحلالی قطعه تا دمایی که ساختار تک فاز حاصل می شود گرم شده و با استفاده از کوئنچ در آب یا هوای خنک تا دمای اتاق مانع از ایجاد کاربیدها در طول سریع سرد کردن می شوند. بعد از انجام عملیات آنیل انحلالی ایجاد ساختار تک فاز اهمیت دارد. در مرحله بعد ممکن است عملیات پیرسختی یا رسوب سختی نیز انجام شود. به نحوی که تنها رسوباتی که در حین رسوب سختی ایجاد می شود در محصول نهایی وجود داشته باشد. ترکیب، اندازه و مقدار این رسوبات که در طول پیرسازی تشکیل می شوند، سختی نهایی، استحکام و سایر خواص مکانیکی بعد از پیرسازی را تعیین خواهد کرد.

عملیات حرارتی آنیل چه تفاوتی با نرماله کردن دارد؟

تا اینجا به کاربرد عملیات حرارتی آنیل و انواع آن اشاره کردیم. اما شاید بپرسید که عملیات حرارتی آنیل چه تفاوتی با نرماله کردن دارد؟ در پاسخ باید بگوییم که نرماله کردن نیز یکی از روشهای عملیات حرارتی است اما از جهات زیر با آنیل کردن تفاوت دارد:

- در نرماله کردن فولاد را در دمایی بالاتر از دمای عملیات حرارتی آنیل، گرم میکنند.

- برخلاف آنیل، در نرماله کردن قطعات در مجاورت هوا و به طور آهسته سرد میشود.

- قطعات فولادی که با نرماله کردن حرارت دیده و خنک شدهاند، مستحکمتر از فولادی هستند که در عملیات حرارتی آنیل مورد استفاده قرار گرفته است.

- فولاد عملیات حرارتی آنیل نسبت به فولاد نرمالهشده، انعطاف بیشتری دارد.

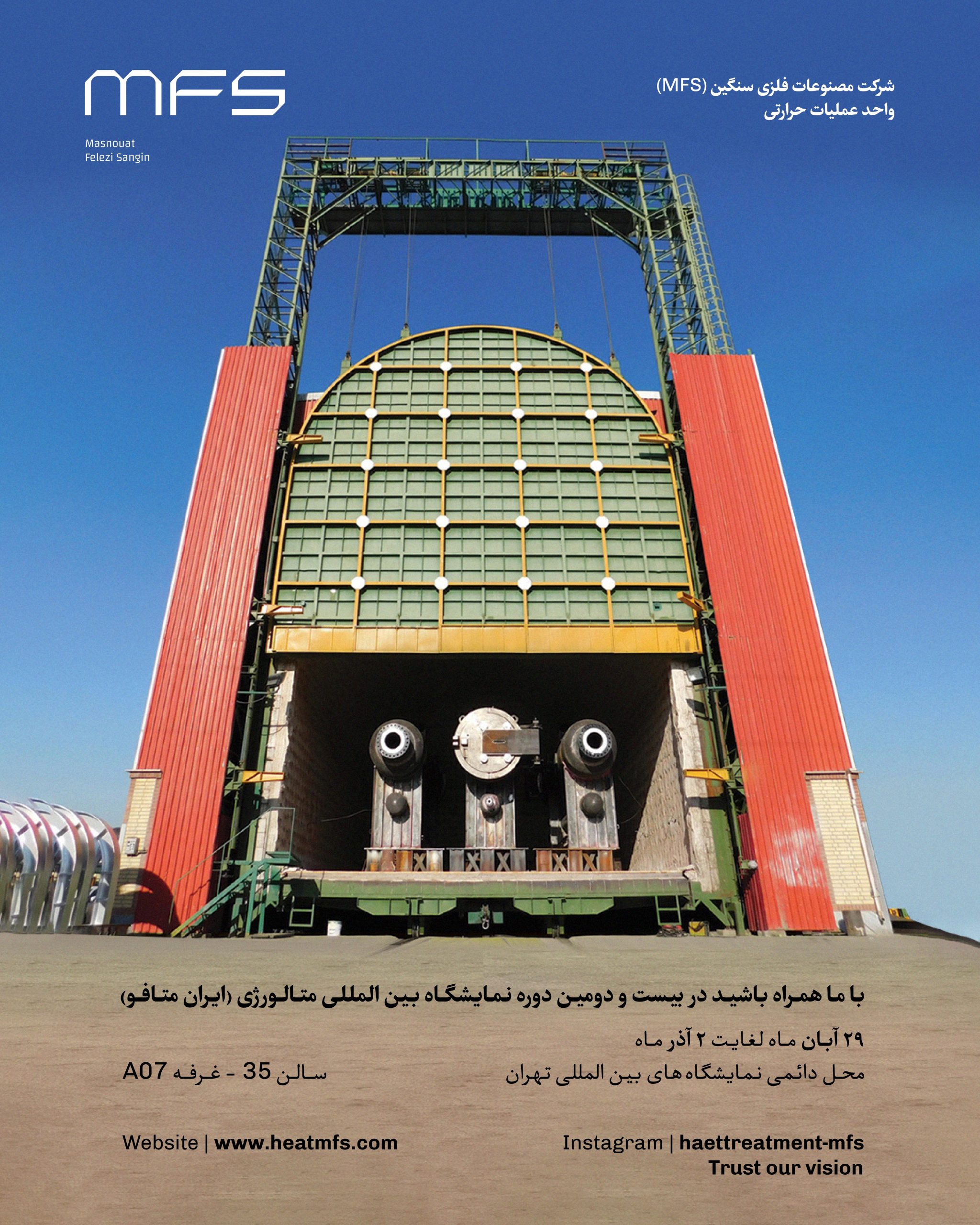

کوره عملیات حرارتی آنیل

عملیات حرارتی آنیل در کوره انجام میشود. کورههای آنیل به دو دسته تقسیم میشوند:

– کوره آنیل چند پایه

در ساخت این کوره از چند پایه استفاده شده است و کلافها به شکل عمودی روی چندپایه چیده شده و وارد یک کوره میشود. کوره چندپایه عملیات حرارتی آنیل، ارزانقیمتتر است اما انرژی بیشتری مصرف میکند.

– کوره آنیل تکپایه

در کوره تکپایه، هر پایه یک کوره دارد و مجرای عبور جریان گاز در مرکز کوره است. پایههای این کوره صفحات دایرهای فولادی هستند که روی محفظه داخلی کوره قرار میگیرند و داخل آنها نسوز است. برای ایمنی و عملکرد بهتر، کلاهک کوره نیز آببندی میشود.

کوره عملیات حرارتی آنیل از اجزای زیر تشکیل میشود:

– مشعل

– سیستم پاشش سوخت

– فن گردش هوای احتراقی

– کلاهک محافظ

– محفظهای برای جلوگیری از برخورد شعله به کلافها

– تنظیمکننده هوا و سوخت

– بخش پیشگرم هوای احتراقی

انواع روشهای عملیات حرارتی آنیل برای مس

برای آنیل کردن مس میتوان از دو روش استفاده کرد:

– روش انباشتی

در عملیات حرارتی آنیل به شکل انباشتی، رشتههای مس روی هم قرار گرفته و داخل کوره حرارت دیده و خنک میشوند. این روش نسبتا کند و طولانی است و مسها در لایههای مختلف به طور یکنواخت آنیل نمیشوند.

– روش پیوسته

این روش، سریعتر و کاربردیتر از روش انباشتی است. آنیل پیوسته به دو نوع آنیل القایی و آنیل مقاومتی تقسیم میشود. در روش مقاومتی که رایجترین شکل مس آنیلشده است، مس قبل از ورود به کوره حرارت میبیند و در مرحله پیشگرمکن قرار میگیرد. پس از آن وارد کوره شده و سپس وارد مرحله خنککنندگی و خشککنندگی میشود.

در نتیجه

آنیل علاوه بر فولادها برای آلیاژهای دیگری چون مس، آلومینیوم و برنج نیز کاربرد دارد، به طور کلی در هر موردی که نیاز باشد قطعه تردی در دمای پایین تغییر شکل پیدا کند، فرآیند آنیل کاربرد خواهد داشت.

فولاد آنیل شده چه نوع فولادی است؟

فولاد آنیل شده، فولادی است که به هدف افزایش چقرمگی و کاهش سختی، تحت دمایی مشخص گرم و نگه داشته شده است و سپس با سرعت سرمایش مشخصی سرد شده است. علاوه بر این، شکل پذیری و قابلیت انجام کارسرد فولاد آنیل شده، بهبود مییابد. دمای نگهداری برای فولادهای هایپریوتکتوئید در دمای A1 تا ۵۰ درجه سانتی گراد بالای آن و برای فولادهای هیپویوتکتوئید در دمای A3 تا ۵۰ درجه سانتی گراد بالای آن، است. فرآیند آنیل به سه صورت کامل، همدما و انحلالی انجام میگيرد.