فولاد چیست؟

تعریف فولاد به همراه آشنایی با انواع فولاد و روش های تولید هر یک از آن ها در این مقاله به صورت صفر تا صد بیان شده است پس با ما همراه باشید. فولاد آلیاژی از آهن و کربن است که تا سقف دو درصد کربن دارد. فولادها در طیف وسیعی از صنایع از سوزن خیاطی تا صنایع نفت و گاز مورد استفاده قرار میگیرند. برای اینکه اهمیت فولادسازی را درک کنید، باید بدانید که در تحقیقات آماری در سال 2013 نشان داد که تولید فولاد خام در جهان 1.3 میلیارد تن بوده است، در حالیکه تولید آلومینیم چیزی در حدود 47 میلیون تن بوده است.

تاریخچه فولاد:

هرچند تعیین تاریخی دقیق برای کشف فولاد غیرممکن است ولی میتوان شواهد وجود فولاد را طی تاریخ مورد بررسی قرار داد. برخی از اسناد و شواهد نشان میدهند که اولین نشانههای تولید فولاد را میتوان به آهنگران قرن سیزدهم قبل از میلاد ربط داد. در ادامه در قرن ششم قبل از میلاد صنعتگران در هند باستان، از فولاد برای ساخت تیغه، نیزه و شمشیر استفاده میکردند. در قرن سوم پس از میلاد چین توانست به تولید گستردهی فولاد دست پیدا کند که طبق شواهد بهنظر از تکنیکهای مشابه فرایند بسمر استفاده میشده است. در قرن یازدهم میلادی فولاد دمشق در خاورمیانه توسعه یافت و بیشتر برای ساخت تیغههای شمشیر استفاده میشده است. در ادامه این پیشرفتها ادامه داشت تا در سال 1855 فرایند بسمر توسط هنری بسمر معرفی شد. این فرایند سریع و ارزان بوده و کربن و سیلیکون را در عرض چند دقیقه از آهن حذف میکند. در واقع کربن زیادی از فولاد حذف شده و اکسیژن خیلی زیادی در محصول نهایی باقی میماند. در نهایت بسمر مجبور شد سرمایهگذاران خود را بازپرداخت کند تا بتواند روشی برای افزایش محتوای کربن و حذف ناخواسته اکسیژن بیاید. نام بسمر در طول تاریخچه تولید فولاد از جمله اسامی تاثیرگذار بوده است.

در همان زمان رابرت ماشت، متالورژیست بریتانیایی متوجه این مشکل شد و به آزمایش ترکیبی به نام اسپیژلیزن تشکیل شده از آهن، کربن و منگنز پرداخت. منگنز برای حذف اکسیژن از آهن مذاب و کربن موجود در آهن بهکار میرفت، بنابراین پی برده شد اگر این عنصر در مقادیر مناسب اضافه شود، راهحلی برای مشکلات بسمر خواهد بود. بسمر با موفقیت آن را به فرایند تبدیل خود اضافه کرد. در سال 1876 ولزمن سیدنی گیلچریت توماس یک شار اساسی پایه، یعنی سنگ آهک را به فرایند بسمر اضافه کرد. سنگ آهک، فسفر را از آهن خام به سربارههای آهن منتقل میکند که موجب حذف عنصر ناخواسته میشود.

در دهۀ 1860 کارل ویلهلم زیمنس مهندس آلمانی، ساخت فولاد را از طریق ایجاد فرایند کوره باز افزایش داد. فرایند سوزاندن کربن اضافی و دیگر ناخالصیها با استفاده از دمای بالا، در اتاقهای آجری داغ زیر کوره، فرایند کوره باز معرفی شد. در کورههای احیا کننده از گازهای خروجی بهمنظور حفظ دمای بالا در اتاقهای آجری زیر کوره، استفاده میکردند. امیدواریم تا اینجا به خوبی با تعریف فولاد و تاریخچه آن آشنا شده باشید.

تاریخچه فولاد در ایران:

شاید بسیاری از شما تاریخچه فولاد در ایران را با ذوب آهن اصفهان به یاد آورید بهدلیل اینکه این کارخانه اولین و قدیمیترین تولیدکنندۀ فولاد در ایران است. باید گفت اولین تاریخ تأسیس کارخانه فولاد در ایران به سال 1310 برمیگردد؛ زمانی که کشور آلمان در نظر داشت در داخل خاک ایران در جایی نزدیک به معادن سنگ آهن، کارخانه فولاد تأسیس کند؛ اما با شروع جنگ جهانی دوم این کار انجام نشد. بعد از آن شرکت ملی ذوب آهن ایران در سال 1344 طی قراردادی با شوروی سابق ساخته شد و از آن زمان تاکنون خط تولید فولاد این کارخانه در ایران فعال است. در طول این مسیر تولیدکنندگان دیگری هم به لیست کارخانجات ساخت فولاد و انواع مقاطع آهنی اضافه شده است. امروزه در استانهای زیادی دسترسی به کارخانجات فولاد وجود دارد؛ اما تاریخچه تولید فولاد در ایران با ذوب آهن اصفهان شروع شده است. تا اینجا با تعریف فولاد به طور کامل آشنا شده اید.

انواع فولاد

تا به حال هزاران فولاد ثبت و نامگذاری شدهاند. روشهای مختلفی برای دسته بندی فولادها وجود دارد. فولادها را میتوان بر اساس ترکیب شیمیایی، کاربرد، شکل و شرایط سطحی به گروههای معتددی دستهبندی کرد.

ترکیب شیمیایی:

فولادها بر اساس ترکیب شیمیایی به سه دستهی فولادهای ساده کربنی، کم آلیاژ و پر آلیاژ دستهبندی کرد. فولادهای کربنی ساده پر درخواستترین و پر استفادهترین آلیاژ صنعت است. این آلیاژها به سه نوع کم کربن، متوسط کربن و پر کربن تقسیمبندی میشوند.

فولادهای کم آلیاژ تا هشت درصد عناصر آلیاژی دارند و اگر از این مقدار بیشتر عناصر آلیاژی داشته باشند به عنوان پرآلیاژ تقسیمبندی میشوند.

کاربرد:

فولادها بر اساس کاربرد به دستههای زیر تقسیمبندی میشوند:

– فولادهای پر استحکام

– فولادهای ساختمانی

– فولادهای مقاوم به سایش

– فولادهای زنگ نزن

– فولادهای یاتاقانی

– فولادهای ابزار

– فولادهای الکتریکی

استانداردها:

استانداردهای مختلفی برای طبقهبندی فولادها وجود دارد. برخی از این استانداردها عبارتند از:

– American Society for Testing and Materials, Philadelphia

– British Standards Institute, London

– Deutsches Institut für Normung, Berlin

– Japanese Industrial Standards Committee, Tokyo

– Comité Européen de Normalisation, Brussels

– International Organization for Standardization, Geneva

روشهای تولید:

اصل و بنیاد روشهای تولید فولاد شامل ذوب، تصفیه و آلیاژسازی در دمای حدود 1600 درجه سانتیگراد شرایط ذوب است. به طور کلی روشهای تولید فولاد را می توان به دو بخش کوره بلند و احیای مستقیم در کورههای قوس الکتریکی تقسیمبندی کرد.

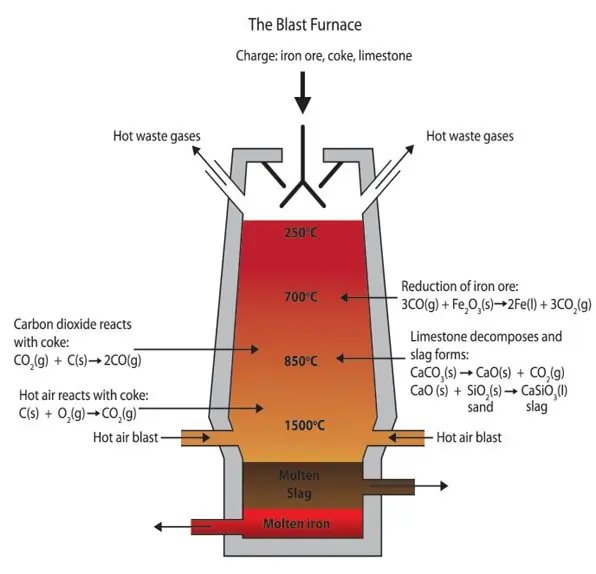

کوره بلند:

کوره بلند عبارت است از کورهای عمودی که در کارخانههای ذوب آهن برای احیاء سنگ آهن و استخراج این فلز استفاده میشود. این کوره اصیلترین و قدیمیترین روش احیاء آهن از سنگ معدن بهحساب میآید. در ایران اولین و بزرگترین کوره بلند متعلق به شرکت ذوبآهن اصفهان است که توسط شوروی سابق طراحی و ساختهشده است و کورههای بلند دیگر در ظرفیتهای کوچکتر و با فنّاوری جدید توسط شرکت پوسکو کره جنوبی در ایران ساختهشده است.

کورههای روسی به مدلهای زنگدار معروف هستند و کورههای کرهای بدون زنگ و با تکنولوژی بهروزتری ساخته میشوند.

دراین روش سنگ معدن به همراه کک را به کورههای بلند (Blast Furnace) وارد کرده و سپس برای تولید فولاد مواد مذاب را به کورههای اکسیژنی میریزند و ناخالصیهای آن را از بین میبرند. بنابراین ناخالصیها از آهن مذاب جدا شده و روی سطح آن شناور میشوند. از این رو آنها را سرباره یا تفاله کوره آهنگدازی مینامند.

دراین روش سنگ معدن به همراه کک را به کورههای بلند (Blast Furnace) وارد کرده و سپس برای تولید فولاد مواد مذاب را به کورههای اکسیژنی میریزند و ناخالصیهای آن را از بین میبرند. بنابراین ناخالصیها از آهن مذاب جدا شده و روی سطح آن شناور میشوند. از این رو آنها را سرباره یا تفاله کوره آهنگدازی مینامند.

برای تولید کک نیز به ذغال سنگ نیاز است. کک، سنگ آهن، سنگ آهک و آگلومرا (که از پیش پخت و کلوخهسازی سنگ آهن بدست میآید) اصلیترین شارژهای کوره بلند هستند. پس از به دست آمدن چدن مذاب (Pig Iron) یا آهن خام در مرحله بعد در یک کانورتور به کمک اکسیژن با خلوص بالا فولاد خام (Crude Steel) میشود.

از بین روشهای تولید فولاد در دنیا این روش کاربرد بیشتری دارد و طبق آمار در حدود 60 درصد از فولاد خام در دنیا با این تکنولوژی تولید می شود. این فرآیند احیای غیرمستقیم آهن نیز نامیده میشود.