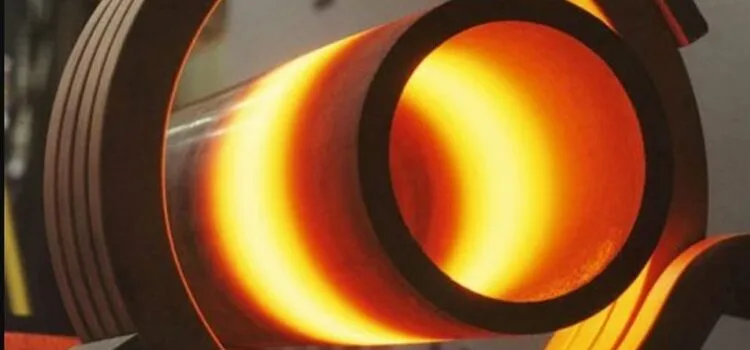

در بعضی از صنایع برای این که فلزات به خصوصیات فیزیکی و عملکردی قابل قبول برسند، باید بر روی آنها عملیات حرارتی انجام گیرد. عملیات گرمایش فلزات یکی از شاخههای متالورژی است که در صنعت دارای اهمیت بهسزایی است. عملیات حرارتی القایی پیچیدهتر از عملیات حرارتی شعله و برخی دیگر از فرآیندهای عملیات حرارتی است. برای انجام فرآیند عملیات حرارتی القایی، به کویل های القایی و واحدهای کنترل الکتریکی نیاز است. در طول فرآیند، مواد در داخل سیم پیچها قرار میگیرند. سپس جریان متناوب از طریق سیم پیچ های القایی عبور میکند. تغییر میدانهای مغناطیسی ناشی از عبور جریان متناوب از سیم پیچ های القایی باعث افزایش دما در مواد میشود. به همین دلیل عملیات حرارتی القایی روی مواد آهنی (مغناطیسی) خوب عمل میکند. افزایش دما ابتدا روی سطح ماده اتفاق افتاده و به تدریج در کل ضخامت حرکت میکند. واحدهای کنترل الکتریکی به جلوگیری از دمای بیش از حد یا نامناسب مواد کمک میکنند.

قابلیت های کوره القایی

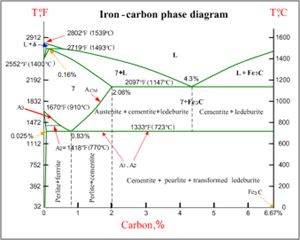

کوره القایی با قابلیت کنترل دما در عمق نفوذ مورد نظر، با تاثیر در ساختار کریستالی فلزات، به عنوان ابزاری کارا در اختیار مهندسین متالورژی قرار دارد. در سالهای اخیر، استفاده از کوره القایی رواج بیشتری داشته است و در بسیاری از موارد به علت آلودگی بسیارکم، سرعت زیاد، گرمایش موضعی، کنترل عمق نفوذ گرما و راهاندازی سریع (روشن و خاموششدن کوره) نسبت به روشهای حمام نمک (Salt bath)، کربورایزینگ (Carburizing) و نیتراسیون (Nitrating) بیشتر مورد توجه واقع شده است. سطح بالایی از دقت برای کاربردهای حیاتی مانند خودروسازی، هوافضا، فیبر نوری، اتصال مهمات، سخت شدن سیم و تمپر سیم فنری ضروری است. گرمایش القایی برای کاربردهای ویژه فلزات شامل تیتانیوم، فلزات گرانبها و کامپوزیت های پیشرفته به خوبی مناسب است. کنترل دقیق گرمایش موجود با القایی بی نظیر است.

انواع عملیات حرارتی القایی

• سختکاری القایی سطحی (Surface Hardening)

• سختکاری القایی عمقی (Through Hardening)

• تمپرینگ (Tempering)

• آنیلینگ (Annealing)